La technique

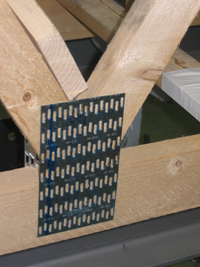

Le principe est très simple, il consiste à assembler des planches de bois avec des plaques métalliques munies de pointes à l’aide de presses hydrauliques. Les planches de bois étant préalablement découpées à des côtes et des angles bien précis.

Ce procédé a vu le jour au milieu du siècle dernier aux Etats-Unis. C’est en 1965 que le système s’implanta en France, son développement fut très rapide grâce à l’économie de temps et à l’optimisation du matériau bois.

Les premières années le procédé fut utilisé surtout pour les grandes séries. Mai peu à peu, grâce à la capacité de calcul et de dessin des ordinateurs, le procédé s’est étendu à toutes les variétés de charpente.

Le process

1. Trempage

La première opération consiste à protéger le bois contre les attaques d’insectes et de champignons. Les charpentes fermettes sont toujours protégées de la pluie par une couverture. Nous sommes donc en classe d’emploi 2 (voir concevoir/analyser).

Pour conférer la protection nécessaire à cette classe d’emploi le bois est trempé dans un bac contenant un produit insecticide et fongicide. Ensuite, le bois est égoutté, puis stocké sous abri pendant que le produit de préservation se fixe. Ces opérations sont quelques fois exécutées chez le fournisseur de bois.

2. Sciage

L’atelier reçoit du Bureau d’Etudes une liste de bois à préparer : nombre, sections, longueur et angles de coupe, qui va être directement utilisé par les opérateurs sur les machines de découpe. De plus en plus, on utilise des machines à commandes numériques qui reçoivent directement ces informations du B. E.

Compte tenu des tolérances admises, ce découpage des bois doit être extrêmement précis, de l’ordre du mm sur une planche de 5 m.

3. Assemblage

Les bois sciés et dûment triés sont posés à plat sur un gabarit et les connecteurs sont enfoncés à l’aide d’une presse hydraulique.

De nombreux systèmes sont utilisés :

- La monopresse qui consiste à agrafer chaque nœud avec une seule presse qui est déplacée manuellement. Système de plus en plus délaissé à cause des temps de fabrication.

- La multitête, système où il y a une presse à chaque nœud qui presse simultanément. Très rapide, mais longue à régler, convient pour les grandes séries (photo 1).

- Les presses « à rouleaux », où l’on fait passer la ferme entre deux rouleaux de grande dimension pour enfoncer les connecteurs. Rapide mais elle a tendance à déformer les connecteurs au passage des rouleaux.

- Les presse « à vérins », avec une poutre supportant un ou plusieurs vérins qui se déplacent sur une table supportant la ferme à agrafer. Ce système économique et précis a tendance à se généraliser (photo 3)

- Les presses « pont », c’est la poutre elle-même qui vient enfoncer les connecteurs. Elle est peu répandue en France probablement à cause de son coût (photo 2).

Souvent les presses à »vérins »ou « pont » sont équipées de système d’évacuation des fermettes et de stockage automatique.

Tolérances

Définies dans la norme EN 14250, elles sont les suivantes :

1. dimensions du bois

– épaisseur >ou= 35 mm

– hauteur pour les éléments externes >ou= 68 mm (entraits, arbalétriers)

– hauteur pour les éléments internes >ou= 58 mm

2. flaches tolérées sauf dans les assemblages et sur les appuis

3. écartement moyen entre deux membrures <ou= 1.5 mm

4. teneur en humidité <ou= 22 %

5. écart par rapport aux plans des dimensions hors tout de la ferme

– Ferme jusqu’à 10 m ± 20 mm

– Ferme > 10 m ± 2 mm/m

6. écart dimensionnel des fermes d’un même lot ± 10mm

7. limite de tolérance de la contreflêche définie par le calcul : 25 %

8. déplacement du connecteur par rapport à sa position théorique <ou= 10mm

9. les fentes, les nœuds non adhérents et les trous de nœuds sont tolérés sous les connecteurs à condition que le nombre de pointes efficaces (dans la partie saine) soit conforme au calcul

10. l’écartement entre la surface du bois et la face inférieure d’un connecteur ne doit pas excéder 1 mm sur 25 % de la plaque

11. la plaque doit être exempte de déformations

12. les connecteurs en saillie sur les bords extérieurs ne sont pas tolérés

13. sur les bords inférieurs et au dessus d’un point d’appui, les connecteurs doivent être en retrait d’au moins 3 mm du bord