Les techniques

A la main

La préparation en atelier existe depuis des siècles. Elle se faisait avec les outils à main traditionnels : scie, bisaiguë, tarière, etc. Nous ne parlerons pas du savoir-faire très sophistiqués des charpentiers qualifiés car de nombreux ouvrages ont été écrits sur le sujet, voir « Mazerolle, Delataille, Encyclopédie de la charpente, etc.. Nous citerons seulement pour mémoire la méthode du rembarrement qui consiste à tracer au sol la charpente en vraie grandeur puis exécuter les coupes en faisant des rabattements par pivotement le plus souvent sur l’axe de l’entrait ou la méthode de la sauterelle plus récente (fin du XVIII° siècle) dont l’approche peut être comparable à celle de la géométrie élémentaire.

Avec des machines-outils

Une première approche d’industrialisation a été faite au milieu du siècle dernier en utilisant des machines de menuisier renforcées (raboteuse, tenonneuse, mortaiseuse, perceuse) éventuellement organisées en chaîne de fabrication. Cette méthode n’a pas eu un grand succès , car en charpente il y a peu de répétitivité et préparer les pièces à fabriquer demandait plus de temps que la fabrication elle-même.

Avec des robots

A la fin des années 1990 sont apparus les robots de taille sur lesquels il était possible d’exécuter presque toutes les opérations de charpente. Par ailleurs grâce aux ordinateurs il est devenu possible de traiter les problèmes de charpente avec la géométrie analytique. Peu de temps après des logiciels de dessin de charpente en 3 dimensions se sont développés permettant au B. E. de dessiner sur écran et d’usiner les pièces directement sans passer par des plans et des fiches de fabrication.

Les premières machines avaient une précision insuffisante et nécessitaient une vérification par un montage « à blanc ». Depuis le matériel s’est amélioré et l’ont peut atteindre une précision permettant de respecter les tolérances souhaitées, voir plus bas dans « tolérances ».

Il existe deux sortes de robots :

- Ceux dont la pièce reste immobiles pendant toute la durée des opérations d’usinage. La tête avec 5 ou 6 axes de liberté va chercher dans un râtelier les outils nécessaires au fur et à mesure des opérations. Ce matériel est directement issu des robots utilisés en mécanique ou en menuiserie, mais il n’a pas connu un développement important en charpente. Notons qu’il serait théoriquement possible d’usiner avec ce type de matériel des pièces brutes de forme quelconque à condition de les numériser au préalable. Mais l’intérêt économique est faible

- Ceux dont la pièce se déplace devant une tête de 4 ou 5 axes de libertés Ce qui nécessite une forme parallélépipédique très précise. Ne pas oublier que du fait de leur tête d’usinage ces derniers ne peuvent pas faire certaines opérations :

- – Tailler des angles rentrants inférieur à 90°

- – Façonner des pièces croches (courbes) sur plusieurs faces

- Notons que les tenons et mortaises ont leurs angles arrondis pour des facilités d’usinage

Ces machines sont maintenant extrêmement répandues chez les charpentiers et taillent la majorité des charpentes traditionnelles neuves.

D’autres outils si nécessaires complètent éventuellement le ban de fabrication :

– perceuses pour les trous de chevilles,

– outils spécialisés dans une opération très particulière et répétitive.

Tant pour une question de technique que de rapidité d’exécution.

Pour les pièces passantes (voir dans concevoir/solutions puis « fermes ») qui ne comportent que des coupes d’angles le robot peut être simplifié en n’ayant qu’une scie sur 3 ou 4 axes.

Le process

Préparation

L’atelier reçoit du Bureau d’Etudes une liste de bois à préparer : nombre, sections, longueur et angles de coupe, qui va être directement utilisée par les opérateurs sur les machines de découpe. De plus en plus, on utilise des machines à commandes numériques qui reçoivent directement ces informations du B. E.

Le rabotage

Compte tenu des tolérances souhaitées il est indispensable que la pièce de bois ait précisément les mêmes côtes en section que la pièce théorique prévue au B. E. Ce qui nécessite un rabotage préalable au 1/10° de mm. Il existe maintenant de nombreuses machines capable de raboter sur 4 faces des pièces de forte section 150 x 150 ou 100 x 300 mm.

Les pièces qui ont une flèche ou un gauchissement trop important sont éliminées ou recyclées à la sortie de la raboteuse (voir plus bas dans « tolérances »). Cependant lorsqu’il n’y a que des coupes, c’est le cas des pièces passantes, un calibrage au mm est suffisant.

L’usinage

Les pièces sont repérées par section et par longueur et chargées sur la chaîne d’approvisionnement du robot. En outre chaque pièce devra être repérée par une étiquette ou un marquage traditionnel par marque et contremarque. Si on fait un marquage écrit sur la pièce il doit être fait de telle manière qu’il soit invisible lorsque la charpente est montée.

Le robot exécute une première coupe qui sert de repère au point d’origine de toutes les opérations.

A la sortie un contrôle permanent doit être mis en place pour s’assurer qu’il n’y a pas de dérive sur le positionnement de l’arbre universel, de glissement dans le déplacement de la pièce ou d’usure des outils.

Pour les pièces qui ne comportent que des coupes d’angles le robot n’a qu’une scie sur 3 ou 4 axes.

Le traitement du bois

L’opération suivante consiste à protéger le bois contre les attaques d’insectes et de champignons.

Si nous sommes en classe 2 d’emploi (voir dans concevoir/analyser puis « classes de risque ») le bois sera trempé dans un bac contenant un produit insecticide et fongicide. Ensuite le bois est égoutté, puis stocké sous abri pendant que le produit de préservation se fixe.

Si nous sommes en classe 3 d’emploi, il faudra utiliser du bois naturellement durable dans cette classe. Si on utilise du bois traité il faudra se fournir en bois traité pour la classe 4 car le rabotage et l’usinage font perdre une classe.

A la demande du client assemblage à l’atelier

Tolérances

La norme concernant les exigences de produits relatives aux charpentes taillées en atelier et à leurs composants à assembler mécaniquement sur le site de production ou sur chantier est à l’état de projet. Nous indiquerons ici les tolérances souhaitées par les utilisateurs des charpentes.

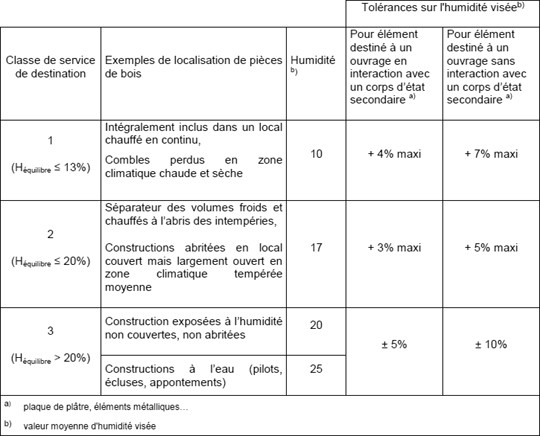

Exigences sur l’humidité

La tolérances d’humidité entre les éléments d’un même lot mis en œuvre est de 5%.

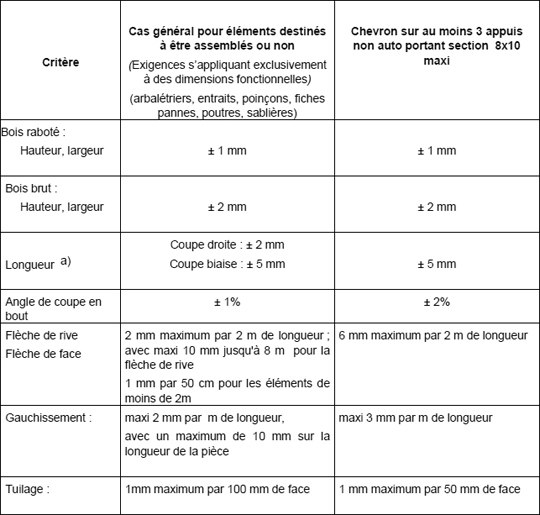

Exigences dimensionnelles sur les pièces

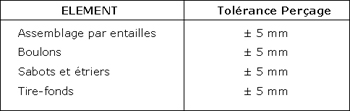

Tolérances de positionnement et de perçage

Pour des bois d’une hauteur inférieure à 30 cm les tolérances de positionnement des assemblages par rapport aux positions théoriques de conception, c’est-à-dire par rapport aux plans établis par un logiciel de DAO appliqué à la charpente ou éventuellement un traçage manuel, sont les suivantes :

Pour des hauteurs comprises entre 30 et 70 cm la tolérance pourra être portée à ± 10 mm.

En outre :

1. Les mortaises, embrèvements, etc. doivent présenter un évidement légèrement supérieur (2 mm au maximum) aux tenons et abouts de pièces qu’ils reçoivent. Pour des facilités de montage un jeu supérieur localisé peut être admis dans la mesure où il n’affaiblit pas mécaniquement l’assemblage.

2. Le diamètre des trous de boulons est égal au diamètre nominal des boulons augmenté de :

- 2 mm dans le cas d’assemblages traditionnels dans lesquels les boulons n’assurent que le maintien en place des pièces assemblées,

- 1 mm dans le cas où les boulons assurent la transmission des efforts ou d’un couple,

- 0 mm ou au maximum 2 mm dans le cas de flasques métalliques ; dans ce dernier cas, il convient de tenir compte des jeux d’assemblages,

- Sans jeu : 0 mm dans le cas de structures triangulées boulonnées,

- 2 mm pour les montages en place dans le cas où ce jeu a été prévu à l’étude.

3. Pour les autres dispositifs : broches, anneaux, crampons, etc. se reporter à la documentation des lamellistes.

Tolérance dimensionnelle sur les charpentes assemblées

La tolérance est donnée sur des ouvrages préfabriqués sortis d’usine, sans déformation de charge (poids propre ou autre) par rapport aux dimensions de référence convenues entre les parties.

- Longueur : ± 5 mm

- Hauteur : ± 5 mm

- Rampant ou partie oblique : ± 10 mm

Les variations dimensionnelles entre éléments identiques ne doivent pas dépasser 10 mm.